消失模铸铁件显微夹渣-预防有招

一、概述

消失模铸造是将与铸件尺寸形状相似的泡沫模样粘结组合成模样簇,涂刷耐火涂料并烘干后,埋在干燥的石英砂中振动造型,在负压下浇注,使模型气化,液体金属占居模型位置,凝固冷却后形成铸件的新型铸造方法,又称为干砂实型负压铸造,称之为EPC(Expendable casting proces),是目前较为的铸造工艺之一。

我国消失模铸造开始于20世纪80年代,在借鉴消失模铸造技术的基础上,经历了几十年的研究、发展,逐渐形成了具有鲜明中国特色的消失模铸造技术和生产格局,发展的道路虽然历经曲折、反复,但在众多人员的不懈努力下,消失模铸造技术的发展还是明显的,特别是在2009年前后,由于消失模装备技术和原辅材料国产化的实现,并形成了系列化和产供销一条龙的生产格局,从而加速了消失模铸造工艺在我国铸造行业的应用。据不 统计,到2009年,我国消失模铸件的产量已达到42.7万t,的单件消失模铸件达到12t。虽然消失模铸造了发展,但由于各个生产厂家技术封闭,以及未能像传统铸造技术形成统一的行业标准,从而造成各消失模生产厂家各有特色,这在 程度上也限制了消失模铸造的发展,同的消失模生产水平存在 的差距。

虽然消失模铸造同传统的砂型铸造相比,减少了混砂、起模、修型、下芯、合箱等工序,避免了所述工序对工件造成的质量问题,大幅度提高了铸件的尺寸精度,降低了表面粗糙度;同铸造相比,生产工序、生产环境相对简单,成本低,但是由于消失模铸造采用实型模样浇注,充型过程中存在复杂的物理反应和化学反应,同其他工艺生产的铸件一样,消失模铸件不可避免地将产生各类铸造缺陷,其中由于显微夹渣存在于铸件基体内部,不易直观地检验发现,二是通过较复杂的检验手段和破坏铸件才能发现,所以消失模铸件显微夹渣成为消失模铸造的难题。

二、消失模铸铁件显微夹渣的存在形式

夹渣是铸件缺陷的一种,俗称渣眼,传统铸造工艺铸件的夹渣一般因为熔炼铁液不纯净而形成的。消失模工艺铸件的除了铁液不纯净形成夹渣外,还会因工艺不完善,以及浇注过程中模样的残渣造成铸件夹渣,且夹渣一般多集中在铸件的表皮下和过度圆角处,形状有线条状、片状、块状等,颜色为黑色。由于非加工面的夹渣难以发现,所以对铸件质量的危害性也较大。

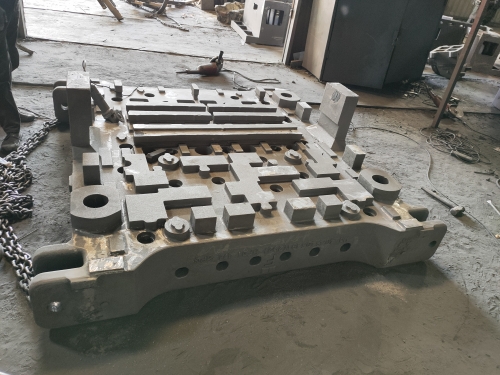

我公司采用消失模工艺生产ⅢB型铁座的初期,由于铁座为非加工铸件,为铁路运输的,我们做了大量的破坏性检验,将铁座的各部位进行切割检验,发现铁座尾部与工作面的连接处靠近边缘部位不是光滑洁净的金属面,而是有不规则黑色物体,通过显微镜观察,判定为夹渣。由于夹渣极微小,如不仔细观察难以发现,在显微镜下观察,所占比例在10%左右。

根据铁座的使用状况,此处为铁座使用过程中的主要受力部位,由于夹渣缺陷的存在,会使夹渣处的力学性能大幅降低,从而无法线路的性,因此,夹渣缺陷成为铁座是否采用消失模工艺生产的一个重要决定因素。

三、消失模显微夹渣分析

消失模铸造工艺的主要工序为:模样簇的制作(模样制作→模样组合→涂刷涂料→模型簇烘干)、埋模、熔炼和浇注等4道工序。依据夹渣缺陷生成的机理,我们认为造成夹渣缺陷的原因主要有三个方面:一是熔炼后铁液内部的熔渣未能清理干净,特别是球墨铸铁的熔炼,由于球化处理完毕后,铁液内部会残留部分球化反应的残留物;二是浇注过程中,工艺控制不严,铁液表面的浮渣随铁液进入型内;三是消失模工艺特有的充型过程中,高温铁液与模样之间产生强烈的化学反应,通过铁液的热量,使模样热解气化,再通过真空泵将模样气化产生的气体抽出,而如果模样气化不 ,模样气化产生的气体不能及时抽至型外,型内产生的气体压力会使模样残渣留在铸件表皮下,从而造成铸件产生夹渣缺陷(消失模行业内称为模样残渣缺陷)。

由于金属熔渣和模样残渣颜色非常相近,都是黑色,并且留在铸件内形成夹渣的部位相同,所以消失模铸件夹渣缺陷从颜色和部位很难分清是金属熔渣,还是模样残渣。但是,由于金属熔渣一般体积较大,肉眼可以看见,而且形成的比例较小,而ⅢB型铁座的夹渣体积微小,形成比例较大,从而我们制定了在严格熔炼、浇注工艺的前提下,主要以解决模样残渣为主的解决方案。

四、显微夹渣预防措施

1.严格铁液的熔炼和处理工艺

(1)为了减少熔炼过程中由于原材料的锈蚀造成过多的熔渣,我们严格规定了原材料使用前的表面清理标准,通过采用振动、抛丸、加热等处理手段,将原材料表面的锈蚀、油污等杂质处理干净。

(2)熔炼后期,利用聚渣剂将熔炼产生的熔渣尽可能地 干净,同时,在铁液出炉前,提高铁液温度100℃左右,用聚渣剂清理熔渣2~3次,而后将铁液温度降低到出炉要求的温度后再出炉。

(3)球化包内清理干净,球化处理用的球化剂、孕育剂使用前进行烘烤,覆盖用的铁屑使用前加热 油污。

(4)球化处理反应完毕后,静置3~5min,并用聚渣剂除渣2~3次。

2.浇注工序

(1)浇口杯使用水玻璃砂硬化制作,严禁使用其他方式的浇口杯。

(2)浇注过程中,安排专人进行挡渣。

(3)浇注时铁液充满浇口杯,要求铁液连续,流速平稳。

(4)通过人工控制,浇注时砂箱内的真空度在 范围,上下波动在0.05MP左右。

3.模样制作工序控制

(1)在模样强度的前提下,通过调整发泡时间、蒸汽压力,来控制加大模料发泡后的颗粒度,可能地降低模样(白模)的密度。通过多次的试验,我们将ⅢB型铁座模样的密度控制在0.018~0.026g/cm3。

(2)在浇道强度要求的前提下,可能地降低浇道模样(白模)的密度。通过试验,我们将浇道模样的密度控制在0.016~0.022g/cm3。

(3)通过调整涂料中耐火材料的粒度和比例,在铸件的表面粗糙度的前提下,使涂料的透气性达到,浇注过程中模样产生的气体顺利排出。

(4)模样组合时,通过镶嵌方式,在使用少量粘接剂的情况下,达到模样簇强度的目的。

(5)控制填充砂的粒度比例,加强填充砂的除尘,浇注过程中填充砂的透气性,以利模样产生的气体排出。

五、实施效果

对炉试验的ⅢB型铁座,我们进行了全部破坏性试验,对工件的重要受力部位进行了切割检验,检验后未发现夹渣缺陷。随后,按照炉试验过程中各道工序的控制措施,我们又连续试验了5炉,以50%的抽检比例对每个砂箱内的铸件进行切割检验,共抽检工件960件。抽检结果发现,有两件ⅢB型铁座孔的端壁有夹渣缺陷(肉眼可以看见),而ⅢB型铁座过度圆角处(受力部位),通过显微镜检验,未发现夹渣缺陷。依据试验过程中制定的预防措施,我们对ⅢB型铁座的消失模铸造工艺进行了修订、补充后,进入批量生产。